La norme ISO 22000 et le Lean Manufacturing : quel est l'impact pour l'industrie agroalimentaire ?

L’industrie agroalimentaire est soumise à des normes strictes pour garantir la sécurité et la qualité des produits et ainsi éviter des scandales sanitaires où des maladies et virus se transmettent. Ces règles d’hygiène concernent à la fois les process de fabrication des aliments mais aussi les opérateurs de production et leurs équipements.

Cet article explore les concepts et l’application de la norme ISO 22000 mais aussi de la méthode du Lean Manufacturing, qui jouent tous les deux un rôle crucial.

ISO 22000 : une norme internationale pour la sécurité alimentaire

L’ISO 22000 est une norme internationale qui spécifie les exigences pour un système de management de la sécurité des denrées alimentaires. Elle s’applique à toutes les organisations de la chaîne alimentaire et vise à garantir que les produits alimentaires sont sûrs pour la consommation humaine.

Les avantages de l’ISO 22000

- Amélioration de la sécurité alimentaire : en identifiant et en contrôlant les dangers potentiels

- Confiance accrue des consommateurs et fournisseurs : grâce à la transparence et à la traçabilité et favorisant une communication efficace avec eux

- Réduction des risques : en minimisant les incidents liés à la sécurité alimentaire, en identifiant les dangers potentiels et en définissant les mesures à mettre en œuvre pour les maitriser lorsqu’ils surviennent

Exemple d’Application de l’ISO 22000

Une entreprise de transformation de viande a mis en place l’ISO 22000 en se basant sur le logiciel MES Qubes pour améliorer la sécurité de ses produits. Grâce à cette norme, elle a pu identifier les points critiques de contrôle (CCP) dans son processus de production, comme la température de cuisson et le stockage réfrigéré. En surveillant ces CCP, l’entreprise a réduit les risques de contamination et a renforcé la confiance de ses clients.

Lean Manufacturing : optimisation des processus

Le Lean Manufacturing, ou production allégée – produire mieux et à la bonne cadence -, est une méthode de gestion qui vise à maximiser la valeur pour le client tout en minimisant le gaspillage. Dans l’industrie agroalimentaire, cette approche permet d’optimiser les processus de production, de réduire les coûts et d’améliorer la qualité des produits.

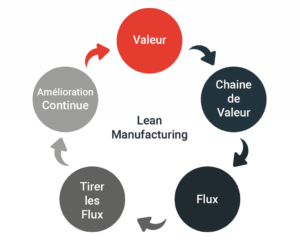

Les 5 principes du Lean Manufacturing

- La valeur : identifier ce qui a de la valeur pour le client et se concentrer sur la fourniture de cette valeur. Cela signifie comprendre les besoins et les attentes des clients pour offrir des produits ou services qui répondent à leurs exigences

- Le flux / la chaîne de valeurs : visualiser toutes les étapes du processus de production (de la matière première au produit fini) pour identifier et éliminer les gaspillages, réduire les temps d’attente et les stocks. En résumé, cette cartographie de valeurs permet de voir où se trouvent les inefficacités et de les corriger

- Le flux de travail continu : assurer une progression fluide des opérations sans interruptions ni goulots d’étranglement. L’objectif est de maintenir un flux continu de production pour améliorer l’efficacité et réduire les délais

- Tirer les flux : produire uniquement ce qui est nécessaire en réponse à la demande réelle des clients, plutôt que de produire en masse et de stocker. Cela permet de réduire les stocks et les gaspillages

- L’amélioration continue : encourager une culture d’amélioration continue où tous les employés sont impliqués dans la recherche de moyens pour améliorer les processus et les produits. Le Kaizen* vise à faire des petits changements réguliers qui, cumulés, apportent des améliorations significatives

Exemple d’Application du Lean Manufacturing

Une usine de production de confiseries a adopté le Lean Manufacturing en utilisant le logiciel MES Qubes comme support pour améliorer son efficacité. En analysant le flux matière, l’usine a identifié des goulots d’étranglement dans la chaîne de production. En réorganisant les postes de travail et en réduisant les déplacements inutiles, l’usine a pu augmenter sa production de 20% tout en réduisant les déchets.

Complémentarité et intégration de l’ISO 22000 et du Lean Manufacturing

L’intégration de l’ISO 22000 et du Lean Manufacturing dans l’industrie agroalimentaire permet de créer un système de production sûr et efficace. Voici comment ces deux approches se complètent :

- Sécurité et efficacité : l’ISO 22000 assure la sécurité alimentaire, tandis que le Lean Manufacturing optimise les processus

- Traçabilité améliorée : l’unité de traçabilité et la généalogie des lots permettent de suivre les produits de manière précise, garantissant ainsi la conformité aux normes de sécurité

- Réduction des coûts : en minimisant les gaspillages et en améliorant l’efficacité, les entreprises peuvent réduire leurs coûts de production tout en maintenant des standards élevés de qualité

Exemple de complémentarité

Une entreprise de produits laitiers client du logiciel MES Qubes a intégré l’ISO 22000 et le Lean Manufacturing pour améliorer ses opérations. En utilisant l’unité de traçabilité, elle a pu suivre chaque lot de lait depuis la ferme jusqu’au produit final. De plus, en appliquant les principes du Lean Manufacturing, elle a réduit les temps d’arrêt des machines et optimisé l’utilisation des matières premières, ce qui a conduit à une réduction des coûts de 15%.

Pourquoi faire ce choix ?

L’adoption des normes ISO 22000 et de la méthode de Lean Manufacturing est essentielle pour les entreprises de l’industrie agroalimentaire qui souhaitent garantir la sécurité de leurs produits tout en optimisant leurs processus. En mettant en œuvre ces pratiques, les entreprises peuvent non seulement se conformer aux exigences réglementaires, mais aussi améliorer leur compétitivité sur le marché.

❓Le lexique industriel décrypté par Creative IT❓

* Kaizen : il s’agit d’une philosophie japonaise qui signifie “changement pour le mieux” ou “amélioration continue”. Dans le contexte industriel, le Kaizen se concentre sur l’amélioration constante des processus, des produits et des services contrairement à des changements radicaux. Voici quelques points clés : participation de tous, améliorations progressives, réduction des gaspillages, orientation client

En appliquant ces principes, les entreprises peuvent améliorer leur efficacité, réduire leurs coûts et augmenter la qualité de leurs produits ou services.

*Les 5S : il s’agit d’un autre outil de Lean management, également d’origine japonaise, visant à améliorer l’efficacité et la qualité dans les environnements de travail, notamment dans l’industrie. En français : Trier, Ranger, Nettoyer, Standardiser et Soutenir.