Réduire les temps de changement de série est un facteur de productivité pour le responsable usine. C’est surtout un fort levier de réduction des stocks et donc d’optimisation de la supply chain. Les logiciels de type MES, sont une source d’information pour engager un chantier de progrès type SMED. Une fois le projet terminé, le MES guidera l’opérateur dans ses opérations de production, l’animera sur un objectif validé de temps de changement de série.

Alors comment traitons-nous le sujet de l’optimisation des temps de changement de série dans la solution MES Qubes ?

Comment animer les temps de changement de série avec Qubes ?

Lors de l’installation de la plateforme logicielle Qubes chez nos clients, nous déployons régulièrement le module de suivi de production. Concrètement, cela permet d’enregistrer de nombreux paramètres liés aux OFs (Ordres de Fabrication) ou aux OT (Ordres de Travail) ou plus précisément aux opérations d’un OF, aux quantités produites, aux quantités rebutées…

Qubes suit donc précisément le déroulement du planning et tient l’opérateur constamment informé du prochain changement de format.

Si le chantier SMED a identifié des opérations à réaliser en temps masqué, la notification envoyée par Qubes alertera en conséquence l’opérateur.

Un plus – avoir accès à la planification des OF pour connaître l’OF suivant

Si le temps de changement de série est dépendant de l’OF qui suit connaître le planning des OFs permettra à Qubes d’envoyer une alerte adaptée.

Le planning d’OF peut être assurée par l’ERP, un outil d’ordonnancement ou le MES s’il possède un tel outil.

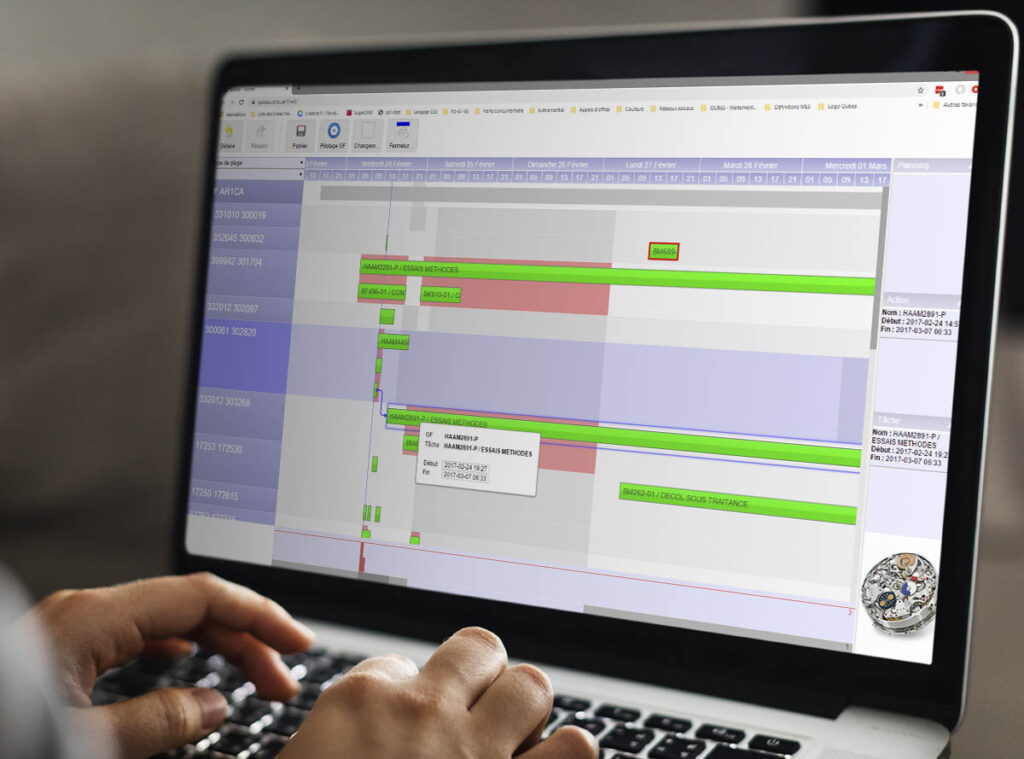

La plateforme logicielle Qubes dispose d’un outil d’ordonnancement simple qui permet de consulter les prochains OF sur la machine. Il sera également nécessaire de renseigner au préalable les temps de changement de série (matrice produit A, produit B par machines).

Des exemples concrets d’optimisation des temps de changement de série chez nos clients

Exemple n°1 : utilisation d’un logiciel MES interfacé avec un logiciel d’ordonnancement

Le client est un industriel de l’agroalimentaire qui dispose d’un outil d’ordonnancement du marché. Cet outil construit le planning de production sur la base des matrices de changement de série. Qubes est synchronisé avec cet outil d’ordonnancement. Les opérateurs consultent le planning sur l’écran Qubes. Ils sont alertés de l’heure du prochain changement de format afin d’en débuter la préparation

Exemple n°2 : utilisation de nos modules suivi de production et ordonnancement

Le client est un industriel de l’aéronautique, il a choisi de réaliser l’ordonnancement sur Qubes. Les matrices de temps de changement de série (matrice produit / machine) ont été facilement intégrées dans le paramétrage Qubes.

Le planning par machine est rendu accessible chez ce client aux opérateurs pour anticiper les changements de série.

Étudions de plus près vos besoins pour optimiser la production

Nos experts connaissent parfaitement leur sujet et partagent un objectif commun : réussir votre projet.

A propos du SMED :

La méthode SMED (Single Minute Exchange of Die / changement de matrices en une seule minute) a justement pour objectif de répondre à ce véritable challenge en gestion de production qu’est la réduction des temps de changements de série.

Cet outil d’amélioration permet de diminuer les temps d’arrêt des lignes ou des machines dû au changement de série, au temps de réglage ou de nettoyage des lignes. La réduction des temps de changement de série permet d’envisager des niveaux de stocks plus bas et d’être plus flexible face à la variation de la demande du client.

Pour aller plus loin :